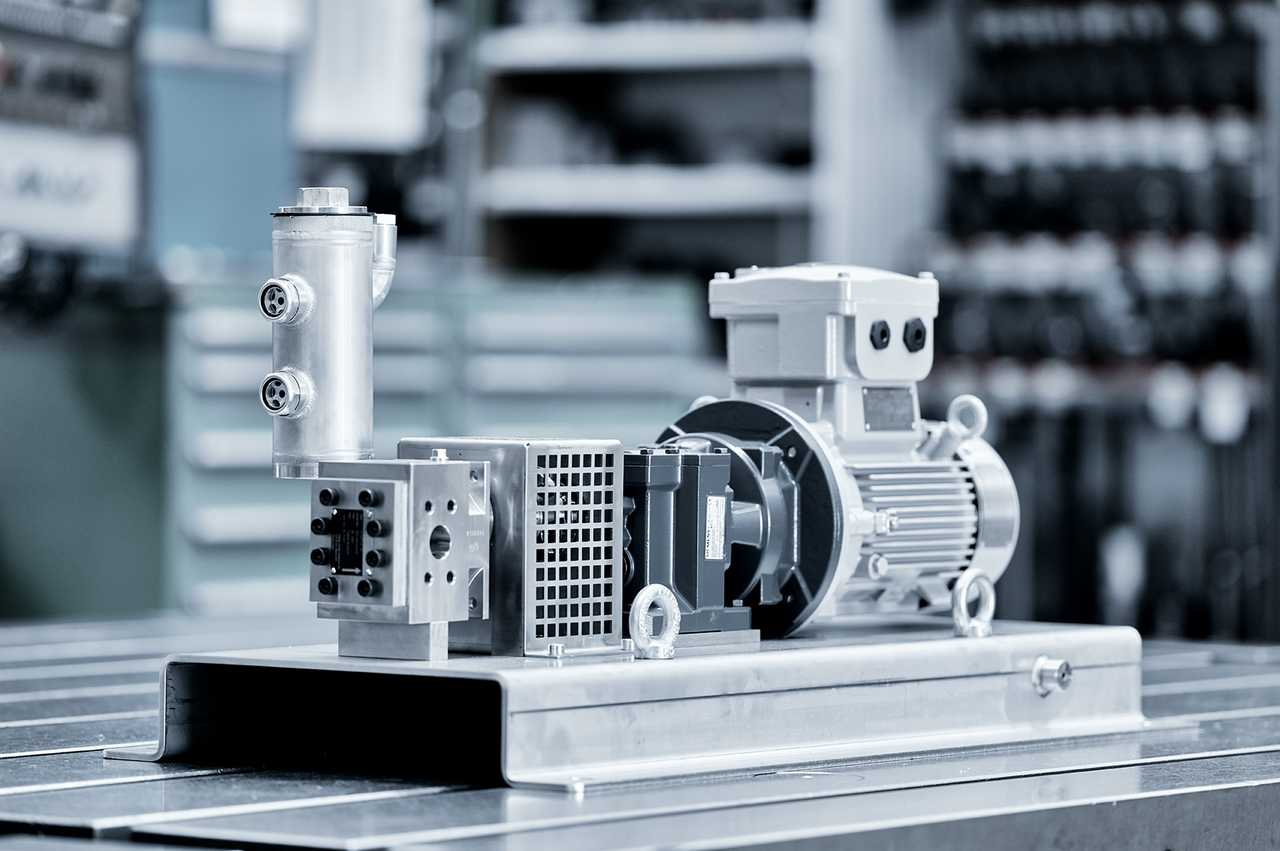

Skid per il vuoto per applicazioni critiche

Specializzata nella progettazione e costruzione di impianti e sistemi per vuoto, Gieffe Systems da qualche anno fa parte di Gardner Denver. L’azienda, di struttura snella ed efficiente, è in grado di cogliere le richieste sempre più esigenti del mercato, con esecuzioni legate alle esigenze dei processi industriali.

Gieffe Systems è parte di Gardner Denver, Inc., leader mondiale nella produzione di macchinari e componenti di alta ingegneria per l’industria di processo. Gardner Denver ha sede a Milwaukee, Wisconsin, USA, e dispone di strutture produttive e filiali in più di 30 paesi. I suoi prodotti e le sue soluzioni ingegneristiche per l’industria sono venduti attraverso svariati sistemi di distribuzione in tutto il mondo e sono utilizzati per applicazioni in quasi ogni settore di mercato.

All’interno di questa divisione di Gardner Denver, Gieffe Systems è specializzata nella progettazione e costruzione di impianti e sistemi per vuoto in quasi tutti i settori industriali: dal chimico-farmaceutico (con sistemi in acciaio inox conformi alla Direttiva ATEX (all’alimentare, dall’industria dei laterizi (nel quale è uno dei leader di mercato a livello europeo) all’essiccazione del legno e delle pelli e a tutti i processi produttivi industriali in genere.

Gieffe Systems fornisce soluzioni innovative per il vuoto idonee a una vasta gamma di applicazioni e processi di numerose industrie, garantendo un’elevata affidabilità, tempi di funzionamento prolungati e consumi energetici minimi con interessanti potenziali risparmi. Oltre al sistema pompante, questi skid possono essere corredati di strumentazione per il controllo, la gestione e il funzionamento completamente in automatico.

Gruppi vuoto per svariate applicazioni

Afferma l’Ing. Nicola Padula, Business Manager di Gieffe Systems. “Ormai da qualche anno parte del Gruppo Gardner Denver, Gieffe Systems ha maturato un know-how importante nella realizzazione di sistemi per il vuoto e skid per l’industria di processo. Nel corso della sua storia, abbiamo installato i nostri gruppi per vuoto per svariate applicazioni industriali. Gli utilizzatori finali sono le industrie di produzione nel settore chimico e farmaceutico, plastico, alimentare, bevande, energia e laterizi. I nostri sistemi sia ad anello liquido sia a secco garantiscono prestazione elevate, vuoto costante, tempi di funzionamento prolungati e bassi costi di assistenza e livelli di rumorosità minimi.”

Particolare cura viene usata nella scelta dei materiali e nell’osservanza delle normative di riferimento, ATEX II 2/G – II 1/2G in particolare. L’azienda presta molta attenzione all’osservanza della normativa ATEX in tutti i suoi aspetti, costruendo la propria offerta sulla base del fascicolo tecnico depositato.

Aggiunge Padula: “L’azienda è specializzata nel realizzare sistemi specifici per le esigenze produttive dei nostri clienti. Il rapporto di fornitura si consolida dopo aver definito con EPC e utilizzatore finale le specifiche di fornitura che definiscono il sistema. È un rapporto di collaborazione e consulenza che noi forniamo dal primo contatto al collaudo finale in impianto.

OCS: un vuoto elevato e costante

Un’esecuzione interessante è quella dei sistemi per vuoto a circuito chiuso di olio (OCS), che consente di mantenere inalterate le proprietà chimico-fisiche degli oli di ricircolazione. Un’unità OCS è costituita da una pompa ad anello liquido, uno scambiatore di calore aria/olio ed è dotata di quadro elettrico (portata fino a 800 m³/h, vuoto fino a 15 mbar (abs), potenza fino a 30 kW). Si tratta di un sistema a prestazioni elevate, come ci conferma l’ingegner Padula: “Le proprietà fisiche degli oli di ricircolazione, che rimangono invariate anche ad elevate temperature di esercizio, migliorano le prestazioni della pompa ad anello liquido rispetto al funzionamento con acqua. La pressione del vapore, considerevolmente inferiore rispetto a quella dell’acqua a 15°, e la tenuta perfetta dell’anello liquido permettono di raggiungere un vuoto elevato e costante, anche ad elevate temperature del gas. Inoltre, Il ricircolo di olio nella pompa e l’utilizzo di uno scambiatore ad aria/olio a bassissima potenza consentono di eliminare completamente l’utilizzo di acqua e ridurre quindi i costi d’esercizio.

La circolazione di olio lubrifica, senza lasciare depositi, le parti interne della pompa che vengono pertanto protette dall’usura, generando un incremento della durata d’esercizio. Inoltre, gli intervalli di assistenza e manutenzione risultano più ampi, garantendo in questo modo bassi costi del ciclo di vita. Esclusivi sistemi integrati per separare la condensa aspirata dall’olio di servizio permettono di rimuovere un’elevata percentuale di gas saturi di vapore. La condensa pulita viene quindi scaricata.”

www.gardnerdenver.com/it-it/gieffesystems